3. 形状最適化解析と金属3Dプリンタ造形の連携

1.形状最適化の特長

形状最適化(Shape Optimization)解析は既存の部品形状をベースに最適な設計改良案を導き出す手法ですので、流用設計や派生設計の場合に有効です。この手法は初期形状のメッシュモデルにおいて要素を構成している節点の位置を移動させて最適化形状を表現しますので元形状より膨らんだり縮んだりした形状を創出することができます。なお節点の位置座標の移動により有限要素の構成節点群が変わったり節点の数が増減することはありません。

一方、前号で紹介しましたトポロジー最適化解析は設計空間メッシュモデルにおける有限要素を変形または削除して最適化形状を表現しますので画期的な形状を創出できますが設計空間をはみ出る形状は生み出されません。

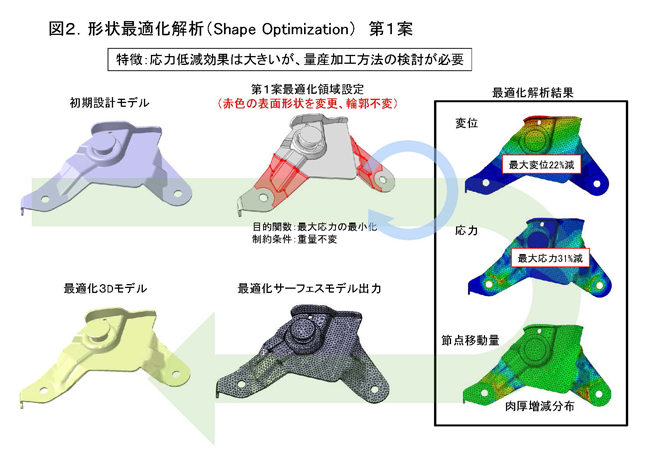

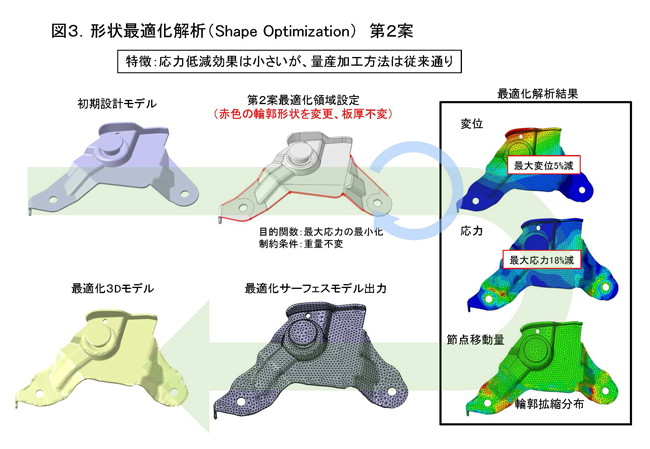

これに対して形状最適化は最適化領域を部分的に自在に設定することにより意図した最適化形状を得ることができます。本コラムでは薄板をプレス成形してできたブラケット部品を例に挙げて最適化した形状2案を掲載しております。

2.トポロジー最適化解析と3Dプリンタ造形の手順

- 最適化対象部品の元形状を3Dモデルで準備します。

- 部品形状の中で形状最適化を施したい境界部分(エッジ、面、セル)を最適化領域として指定します。

- 初期形状モデルに荷重条件と拘束条件を設定して応力解析を行います。

- 最適化解析のために目標関数を定義します。このブラケットの場合はミーゼス応力最大値の最小化です。

- 次に制約条件を設定します。この例では重量が変わらない条件を設定しています。

- 最適化ソルバーを実行すると目的関数に沿って制約条件を満たすように最適化された形状が生成されます。

- 最適化形状をSTLファイルでエクスポートして3Dプリンタに入力し造形します。

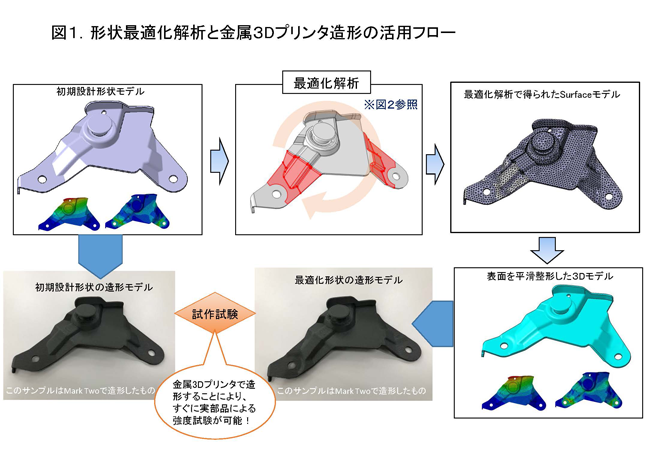

この例では弊社既設のMarkForged社3DプリンタMark Twoを使ってカーボン含有のオニキス材料で造形しておりますが、今後リリース予定の同社金属3DプリンタMetal Xで造形することによりそのまま実機強度試験に供することができるため、即座に応力緩和度を確認できるものと考えます。金属3Dプリンタ造形のメリットは最適化解析で得られた形状が少々複雑であっても試作の加工方法検討や金型の準備などを省略でき試作期間を大幅に短縮できることです。

図1は形状最適化解析と金属3Dプリンタ造形の活用連携の流れを示します。

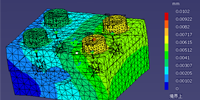

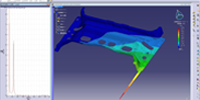

図2および図3はブラケットの最適化領域をそれぞれ変えた場合の最適化形状の違いを対比しています。

金属3DプリンタMetal Xと最適化解析ツールの組合せにご興味を持たれている方はぜひ弊社総合窓口

(メール:info@fasotec.co.jp)までお問合せください。

※このサイトに掲載のイラスト・写真・文章の無断転載を禁じます。すべての著作権は株式会社ファソテックに帰属します。