������Ѓc���W�}�l�ɂ��@ -���^�̈�ł� �b�`�s�h�` �u�T �̊��p-

������Ѓc���W�} ������Ѓc���W�}�i�ȉ��A�c���W�}�j�́A�����p��^�A���q�^�̐�������Ƃ����^���[�J�[�ł��B�����Ԃ̃G���W���֘A�A�V�����_�[�u���b�N�AIN�^EX�}�j�z�[���h�A�u���[�L�f�B�X�N���̎�^�A���q�^�A�V�F�����q����͂Ƃ��Ĉ����Ă��܂��B |

|

CATIA�ł̌������Ɍ�����

�ǂ���̕�����n���҂݂̂����̕����S���A�K�n�ɑ���Ȋ��Ԃƌo�����K�v�ƂȂ��Ă��܂����B

�������A�ߔN�̌X���łR�������f���̗��ʂƋ��ɁA���i�����A�Z�[�����̗v������2������3����������v��@�̊m�����}���ł����B

�܂����߂Ɏ肪�����̂́A�쐬�������f����O�H���ƌ�H���ōő���ɗL�����p�ł���悤�A���˂Ă���嗬�ł������T�[�t�F�X�ł̃��f�����O��@���A���i���f��������^���f���܂ň�т��ă\���b�h�ɂ�郂�f�����O��@�ɓ]����}��܂����B

����ɂ͂P�N���x��v���܂����B

���ɂR�����ɂ��^�v�ɏœ_�Ă܂����B

�_���́A�n���҂��L���鑽�i��A�����i�̃m�E�n�E��W�������A�f�W�^���E�f�[�^�E�x�[�X�����ߍ��܂ꂽ�e���v���[�g���\�z�A�^�p���邱�ƂŁA�u�K�n�x�̐�Ǝ҂ł���ʍ�Ƃ̃I�y���[�V�������\�ɂȂ�v���Ƃł��B

���Ђ��L���鋭�݂ł��郂�f�����O�������W�J�ƁA�X�Ȃ�������A���̃X�e�b�v�ׂ̈ɍ���̃v���W�F�N�g�ɓ��ݐ�܂����B

�������̖ړI�ƕ���

�܂��A�v���W�F�N�g��i�߂�ɂ�����A�ǂ̕����̌������グ���邩���l���܂����B

����̖ړI�́A���̂R�_�ł��B

�@�R�����ł̋��^�v���嗬�Ɩ��Ƃ��Ċm�����A���̕���̏[����}��A���Y�������コ����

�A��N�̐v�҂�͂Ƃ��Đv���s�킹�邽�߂ɁA�m�E�n�E���V�X�e�}�`�b�N�ɑg����

�B�^����A�e��s���z�u�ȍ~�̃T�|�[�g��Ɓi�}�ʉ��j�Ɋւ���`�B�~�X�̔r��

�܂��A��܂��ɍH�����l����ƁA�u���q���ā��^���聨���^�v�����`�@�ɍ��킹�����ӕ��i�v�����H�v�ƂȂ�܂��B

���q���Ăƌ^����̕����Ɋւ���m�E�n�E���V�X�e���ɑg�ݍ��ނ��Ƃ͗e�Ղł͂Ȃ��A�p�^�[���Ƃ��Ċm�����ꂽ���@������܂���B

�����ŁA�i�K�I�ȃX�e�b�v�A�b�v���l���A�^����܂ł̍�Ƃ͏]���ʂ�Ƃ��A����͋��^�v�ȍ~�̍H���ɏœ_�Ă܂����B

CATIA�ł̑I����

CATIA�͑��푽�l�ȋ@�\�����锽�ʁA�ǂ���g�p����̂��ŏI�I�ɍœK�Ȃ̂��Ƃ������f������ł��B

�����Ő��Ђ̃x���_�[�ɒ�Ă����߁A��̑I�������݂܂����B�ŏI�I�ɂ́A����2�Ăɍi���܂����B

�@���[���h�E�c�[�����O�E�f�U�C���i�ȉ�MTD�j�Ŏ��ӕ��i���܂߂��V�X�e���\�z

�A��{�@�\�̉��p�{�i���b�W�E�F�A��p�����e���v���[�g��@

�ǂ�������т̂����@�ł͂���܂����AMTD�̓v���X�`�b�N�ˏo���`�Ƃ����C���[�W�������AMTD���œo�^����Ă��镔�i�J�^���O�����̂܂g�p�o���Ȃ����Ƃ�A����V�K�ɐv���邱�Ƃ�O��Ƃ������j���[�\������A���_��Ɋg�����ł��A�����̎��������l��������҂̃e���v���[�g��@��I�����܂����B

�܂��AMTD�̏ꍇ�A���㓱������[���ɂ����C�Z���X���K�v�ɂȂ邱�Ƃ���A��p�Ό��ʂ̖ʂł��e���v���[�g��@�̕����L���ƍl���܂����B

���̎�����e���v���[�g��@���Ă����t�@�\�e�b�N�Ƃ̕t���������n�܂�܂����B

�v���W�F�N�g�ł̎��g��

�v���W�F�N�g�̓��e�Ƃ��āA�傫��2�̎��g�݂�����܂��B

�@�ώG�����Ă����v�菇�A���i��W�������A�e���v���[�g�ɐ��荞��

�A���X�J��Ԃ��ׂ������Ƃ��}�N���Ŏ����������A�l�̉�݂��Ȃ���

��̓I�Ȑi�ߕ��Ƃ��ẮA�v�҂ƃt�@�\�e�b�N�̃G���W�j�A�Ƃ̑Θb����v���̐o�����s���A��������f���Ƃ��č\�z���Ă����Ƃ������̂ł��B

�v�菇�╔�i�̕W�����ɂ��B���ɂ��Ă��������̐������s���A���܂ŏn���v�҂̓��̒������ɂ�������������ł��܂����B

�܂��A����ʼn��H�ɕK�v�ȏ��͉��Ȃ̂��H�Ƃ��������Ƃ܂Ő[���l���܂����B

�}�N���Ή��̕����́A���������l�����Ƃ��ɂǂ����Ă�����Ȃ������ł���̂Ɠ����ɁA�l�̉�݂ɂ��q���[�}���E�G���[���Ȃ������Ƃ��d�v�ɂȂ�܂��B

����

����̃e���v���[�g�ŋ��^�Z�b�g�̊�{�\�����Ǘ����邱�Ƃɂ��A�啝�ȍH���팸���s���܂����B�Ⴆ�A

�@ �T�C�Y�͉ϕ����݂̂��p�����[�^�Ő�ւ���B

�A �G�[�N�^�[�s���̔z�u�Ƌ��Ƀv���[�g�ɑΉ����錊�������B

�ȂǁA�q�X�g���[�x�[�XCAD�̓��������܂����p�����v���s����悤�ɂȂ�܂����B

�܂��A����̐��^�@�̋�q�揊�L�̐��^�@�ɍ��킹���\�����i�̑g�ւ����A�@�B�d�l�p�����[�^�̐؊����݂̂őΉ��ł���悤�ɂȂ�܂����B

�}�N���ɂ�鎩�����̕����́A�ȉ��̂R����肱�݂܂����B

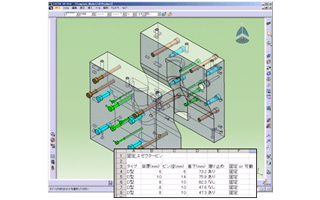

�@ �e��s�������̎�������

�A ���H�p�}�ʂ̎����쐬

�B �C�ӂ̍��W�n�ł�IGES�f�[�^�쐬

�����͂����ăe���v���[�g�ɑg���ނ��Ƃ͂����A�e���v���[�g�̏_������m�ۂ���Ƌ��ɁA�P�Ƃł��g�p�ł���ėp�I�Ȃ��̂ƂȂ�܂����B

�}�N�����ɂ����ʂ̗�Ƃ��āA����ւ̃s�����H��O�|���Ő��m�ɓ`����w������A�Θb����ł̍�Ƃ�啝�Ɍ��点�邱�Ƃɂ��q���[�}���E�G���[���Ȃ������ƂɂȂ���܂����B

�����̌��ʁA���ۂɃe���v���[�g��������Q�����ԂŁA�T���i�A�P�T�Z�b�g�̋��^���쐬���邱�Ƃ��ł��܂����B

���ڂ��ׂ��_�́A�v�����ɔ����H���̍팸�����ł͂���܂���B

�@ �g�p���镔�i�̕W�����ɂ��ɕ��i�̐����ƍ팸

�A �e��\�����i�̃e���v���[�g�ɐ}�ʂ�g�����Ƃɂ��R�����Ƒ���̂Ȃ�������}

�B ����ւ̕K�v�ȏ��̑O�|���Ɛ}�ʃ��X���ɂ���Ƃ̑O�|��

�ȏ�̂R�_�̌��ʂɂ��S�̂̍H���Z�k������܂��B

�������A�v���琶�Y�ւ̃v���Z�X�ω��ɔ����ʂ̃{�g���l�b�N�����݉����n�߂܂����̂ŁA���̃X�e�b�v�̉ۑ�Ƃ��Ď�g�݂܂��B

|

|

|

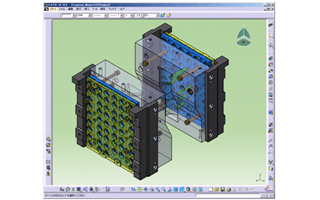

���ۂɍ쐬�������^�e���v���[�g |

�e��s���������o�}�N���i�G�N�Z���ւ̏o�͌��ʁj |

����̓W�J�Ɍ�����

���݁A�����̃��[�J�[�ł͂R���������i��ł���A�R�����f�[�^�����R�̂悤�ɏo�Ă��鎞��ɂȂ��Ă��܂��B

�������A�����������ꕔ�̃��[�J�[���ڗ����Ă��邾���ŁA���ۂɑ����̃A�Z���u�����[�J�[��T�v���C���[�ł̓f�[�^����̂݁A�m�F�̂݁A�Ƃ������������ƊE�ɂ͑�������܂��B

�u�R�����͊F�Ŋ��p���Ă����A���̉��l����������������̂��ƔF�����Ă��܂��̂ŁA�܂��͍���̂悤�ȃc���W�}���ł̗L�����p�̌��ʂ���M���A�W�̂��邨�q�l�Ɍ��ʂ�F�߂Ă������������ƍl���Ă��܂��B

�ŏI�I�ɂ͊W�̂��郁�[�J�[�ƃT�v���C���[�S�̂ł̌������A�L�����p�ɂȂ��Ă������Ƃ�ڎw���Ă��܂��B�v

�i������Ѓc���W�} �^�� ���^�� ��Z���j

| ���̎�����PDF�͂����� �i756KB) |

|

������Ѓc���W�}

�ݗ�:���a�S�S�N�X��

��\��:��\������@��Z�`�K

�]�ƈ���:50��

���ݒn:��712-8052���R���q�~�s���]2-7-23

�t�q�k:http://www.tsurajima.co.jp/